数字孪生(Digital Twin),也被称为数字映射、数字镜像,是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。简单来说,数字孪生就是通过集成物理反馈数据,并辅以人工智能、机器学习和软件分析,在信息化平台内创建一个数字化模拟。这个模拟会根据反馈,随着物理实体的变化而自动做出相应的变化。理想状态下,数字孪生可以根据各种传感器,如压力、角度、速度传感器等多重的反馈源数据进行自我学习,从而几乎实时地在数字世界里呈现物理实体的真实状况。数字孪生的自我学习(机器学习)除了可以依赖于传感器的反馈信息,也可以是通过历史数据,或者是集成网络的数据学习。

数字孪生( Digital Twin) 的设想首次出现于2003年Grieves 教授在美国密歇根大学的产品全生命周期管理课程上,当时称为“Conceptual Ideal for PLM( Product Lifecycle Management)。直到 2010 年,“Digital Twin”一词在 NASA 的技术报告中被正式提出。2012 年,美国国家航空航天局与美国空军联合发表了关于数字孪生的论文,指出数字孪生是驱动未来飞行器发展的关键技术之一。在接下来的几年中,越来越多的研究将数字孪生应用于航空航天领域,包括机身设计与维修,飞行器能力评估,飞行器故障预测等。

数字孪生的主要价值包括:

促进数字经济与实体经济融合,加快产业升级。当前,以新一代信息技术为代表的新兴技术突飞猛进,加速推动着经济社会各领域的发展变革。而数字孪生作为一项关键技术和提高效能的重要工具,可以有效发挥其在模型设计、数据采集、分析预测、模拟仿真等方面的作用,助力推进数字产业化、产业数字化,促进数字经济与实体经济融合发展。

贯通工业生产信息孤岛,释放数据价值。当前工业生产已经发展到高度自动化与信息化阶段,在生产过程中产生大量信息。但由于信息的多源异构、异地分散特征易形成信息孤岛,在工业生产中没有发挥出应有价值。而数字孪生为工业产生的物理对象创建了虚拟空间,并将物理设备的各种属性映射到虚拟空间中。工业人员通过在虚拟空间中模拟、分析、生产预测,能够仿真复杂的制造工艺,实现产品设计,制造和智能服务等闭环优化。

应用1:****装备运输性验证

该项目属于机理模型。通过构建各种装备、飞机的三维模型,采用物理引擎计算装备能否装、卸到飞机,支持4种不同类型的装卸方案(牵引、滚装、吊装、自行);可以计算起飞、降落时的重心影响等;可以计算设定加速度范围内的承受能力,以及系留的固定能力。该系统还可以用于学员学习的仿真培训。

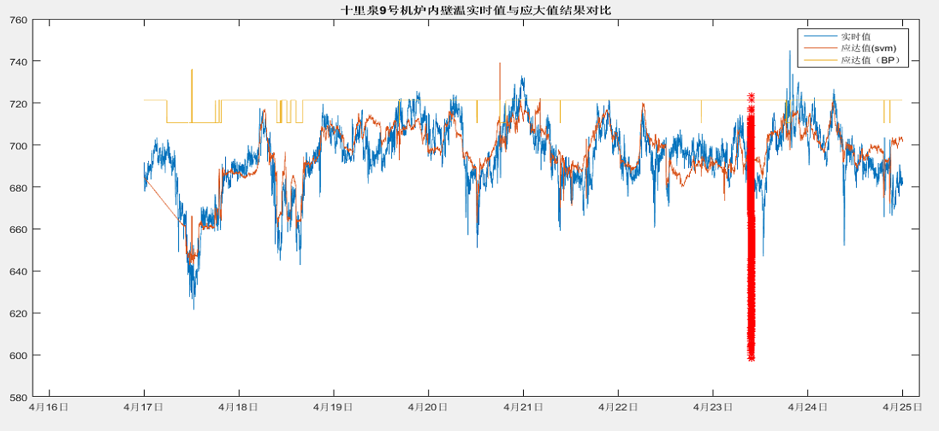

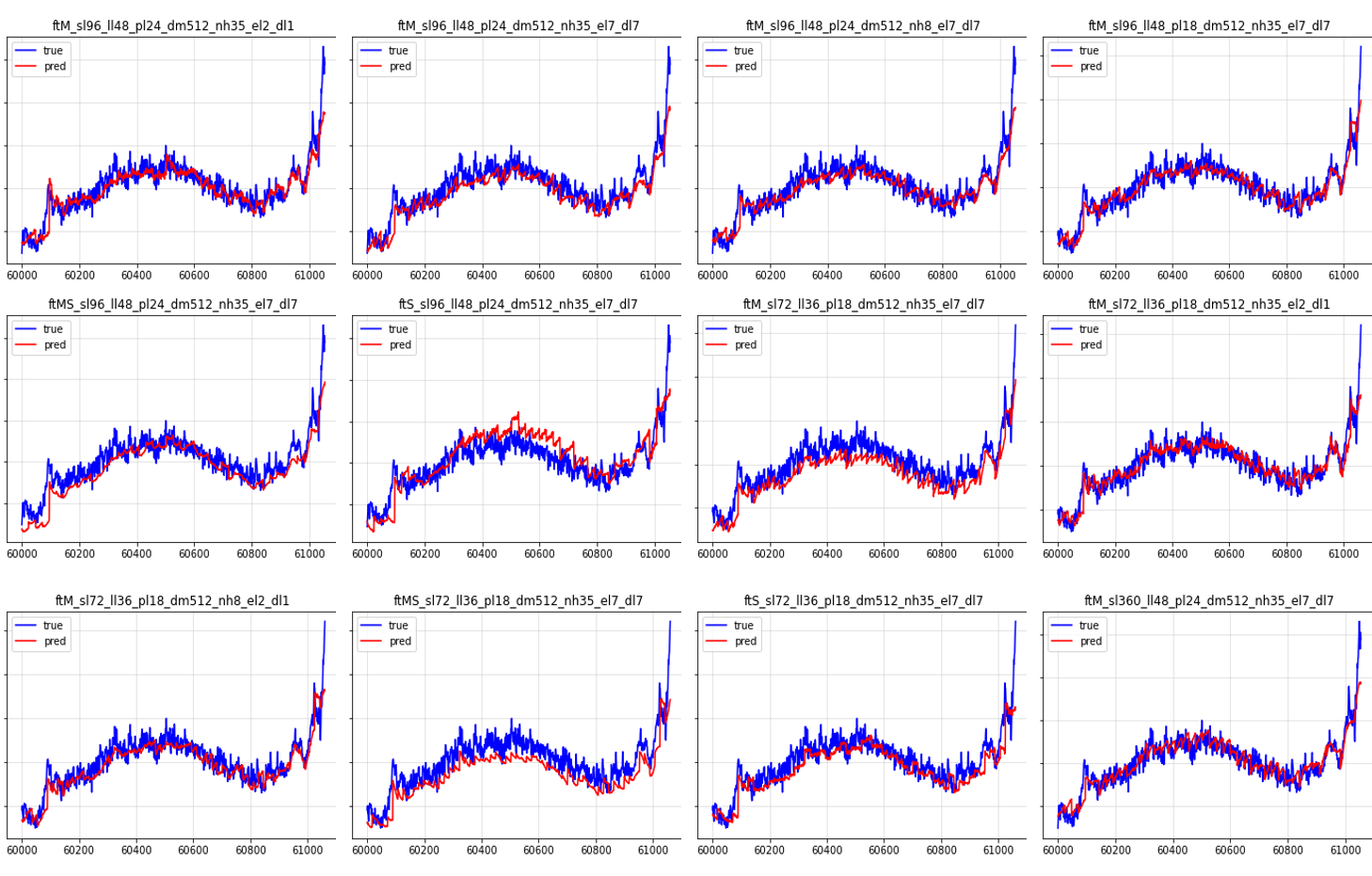

应用2:数据预测

该项目属于数理模型。通过拟合历史数据,预测将来数据;根据预测数据与实际数据的比对,得到设备运行时的状态,如进行故障预警、科学实验等操作。

炉内壁温预测

制粉单耗预测

(项目负责人:郑艳伟)